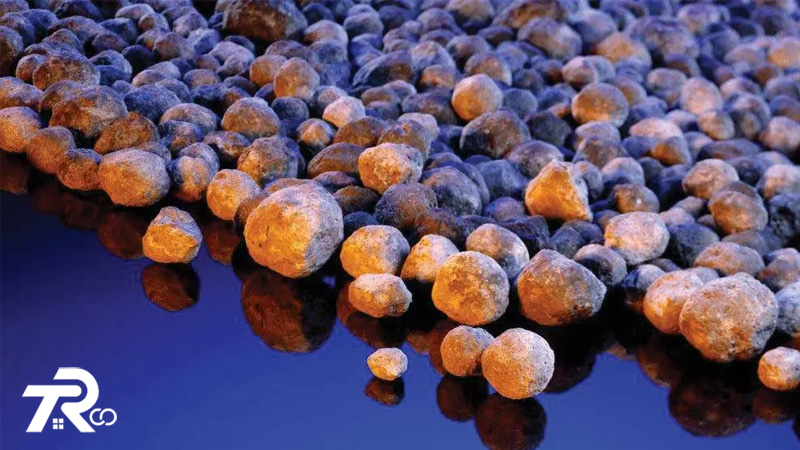

کلینکر سیمان یکی از مواد اصلی و کلیدی در تولید سیمان است که نقش بسیار مهمی در کیفیت نهایی سیمان تولیدی دارد. این ماده به عنوان جزء نیمهتمامی از فرآیند تولید سیمان، شامل ترکیبات شیمیایی پیچیدهای است که در نتیجه حرارت دیدن مواد خام در دمای بسیار بالا به دست میآید.

کلینکر سیمان پس از تولید به آسیاب برده شده و با گچ و سایر افزودنیها ترکیب میشود تا محصول نهایی سیمان حاصل گردد. در این مقاله به بررسی دقیق کلینکر سیمان و انواع مختلف آن پرداخته میشود.

برای خرید آجر پازلی روی این لینک کلیک کنید.

انواع کلینکر سیمان و کاربردهای آن

کلینکر سیمان عمدتاً به دو دسته کلینکر پرتلند و کلینکر سفید تقسیم میشود. کلینکر پرتلند رایجترین نوع کلینکر است که برای تولید سیمان پرتلند، کالای پرکاربرد در صنعت ساخت و ساز، مورد استفاده قرار میگیرد.

این نوع از کلینکر به دلیل مقاومت بالا و قیمت مناسب، در پروژههای ساختاری بزرگ مانند پلها و ساختمانهای بلند مرتبه استفاده میشود. کلینکر سفید، برخلاف کلینکر پرتلند دارای اکسید آهن کمتری است و به دلیل رنگ سفید خود، بیشتر در نماهای ساختمانی و بتنهای تزئینی به کار میرود.

همچنین، در پروژههایی که نیاز به ترکیب رنگ و خواص زیبایی شناسانه وجود دارد، کلینکر سفید گزینهای محبوب است. تفاوتهای جزئی در ترکیب شیمیایی و فرآیندهای تولید باعث این تقسیمبندی و کاربردهای متفاوت میشود.

هر یک از این انواع کلینکر سیمان، نیازمند شرایط ویژهای برای تولید و کاربری هستند که در ادامه بررسی خواهند شد.

تاثیرات زیستمحیطی تولید کلینکر

تولید کلینکر سیمان فرآیندی با انرژی بر زیادی است که باعث انتشار گازهای گلخانهای همچون دیاکسیدکربن (CO2) میشود. این فرآیند بهطور مشترک شامل استخراج مواد خام، حمل و نقل و سوختگیری عظیم برای رسیدن به دمای لازم برای سینتر کردن است.

به همین دلیل اثرات زیستمحیطی آن موضوع بسیار مهمی است که نیازمند توجه ویژه دارد.شرکتهای تولیدکننده کلینکر در سراسر جهان تحت فشارهایی برای کاهش تأثیرات زیستمحیطی قرار دارند.

استفاده از سوختهای جایگزین، بهینهسازی فرآیند تولید و فنآوریهای تصفیه پیشرفته همه از راهکارهایی هستند که برای کاهش اثرات زیستمحیطی و بهبود کارآیی انرژی مورد استفاده قرار میگیرند.

به علاوه، برخی از استراتژیهای جدید این صنعت شامل بازیافت حرارت و استفاده مجدد از منابع طبیعی نیز به کاهش مصرف انرژی و انتشار آلایندهها کمک میکند.

تاریخچه تولید کلینکر سیمان

تاریخچه تولید کلینکر سیمان به اوایل قرن نوزدهم میلادی برمیگردد، زمانی که نخستین بار توسط ژوزف اسپدین، سازنده سیمان پرتلند، معرفی شد.

اسپدین از فرآیند سوزاندن سنگ آهک و خاک رس برای تولید مواد معدنی که پس از آسیاب به کلینکر تبدیل میشوند استفاده کرد، فرآیندی که به تدریج تجاریسازی شد و تا به امروز به شکل گستردهتری ادامه یافته است.

در طول زمان، تکنولوژی تولید کلینکر با پیشرفتهای فناورانه بزرگ مواجه شد و کارخانههای تولید کلینکر از کورههای دوار سنتی به سیستمهای پیشرفته با کنترل دقیقتری دست یافتند. کشف و ارتقاء ترکیبات شیمیایی به همراه بهینهسازی این فرآیند، باعث افزایش کارآمدی و کاهش اثرات زیستمحیطی تولید سیمان شد.

مطالعه بیشتر: فونداسیون چیست؟

ترکیبات شیمیایی کلینکر سیمان

کلینکر سیمان معمولاً شامل چهار ترکیب اصلی به نامهای آلیت (3CaO.SiO2)، بلیت (2CaO.SiO2)، تریز (3CaO.Al2O3)، و فوریت (4CaO.Al2O3.Fe2O3) است. این ترکیبات شیمیایی در دمای بالا و تحت شرایط کنترلشدهای در فرآیند تولید کلینکر ایجاد میشوند.

آلیت به عنوان مهمترین فاز معدنی در کلینکر، نقش کلیدی در ایجاد مقاومت و سختی سیمان ایفا میکند. بلیت که دیرتر سفت میشود، به همراه سایر ترکیبات، در طول زمان به افزایش مقاومت سیمان کمک میکند. ترکیبات آلومیناتی و فریتی مسئولیت تنظیم زمان گیرش سیمان و خواص مکانیکی آن را بر عهده دارند.

ترکیب مناسب و کنترل این مواد اولیه در فرآیند تولید کلینکر از اهمیت بسزایی برخوردار است، چرا که هر گونه تغییر در نسبت این مواد میتواند بهطور چشمگیری بر کیفیت نهائی سیمان تاثیر بگذارد.

فرآیند تولید کلینکر سیمان

فرآیند تولید کلینکر سیمان شامل چندین مرحله حیاتی است که در ادامه به طور مفصل بررسی میشود. ابتدا، مواد خام مانند سنگ آهک و خاک رس به نسبتهای مشخصی ترکیب و به مواد اولیه خرد میشوند.

سپس، این مواد در کورههای سیمان در دمایی بالغ بر 1400 تا 1500 درجه سانتیگراد حرارت میبینند تا فرآیند کلینکره شدن آغاز شود. در مرحله بعد، مواد مذاب شده به کلینکر داغ تبدیل میشوند و به یک خنککننده منتقل میگردند تا به سرعت تا دمای محیط خنک شوند.

این خنک سازی سریع از تشکیل مواد نامناسب جلوگیری کرده و باعث ارتقاء خواص مکانیکی کلینکر میشود. در نهایت، کلینکر به آسیاب برده شده و به همراه گچ و سایر افزودنیها آسیاب میشود تا سیمان نهایی تولید گردد.

فرآیندهای کنترل کیفیت دقیق، نظارت مستمر و تجهیزات پیشرفته، همگی در تضمین کیفیت کلینکر تولیدی نقش دارند.

مزایای استفاده از کلینکر سیمان

استفاده از کلینکر سیمان مزایای بسیاری در صنعت ساخت و ساز به همراه دارد. این ماده به علت خواص مکانیکی فوقالعادهاش، باعث افزایش دوام و مقاومت سازهها میشود. کلینکر سیمان همچنین در شرایط مختلف آب و هوایی عملکرد مطلوبی دارد و از این رو مورد استفاده گسترده قرار میگیرد.

یکی دیگر از مزایای کلینکر سیمان، توانایی آن در ارائه ترکیبات متفاوت برای تولید سیمانهای متنوع است. این امر به صنعتگران اجازه میدهد تا سیمانهایی با خواص خاص متناسب با نیازهای پروژهها تولید کنند.

همچنین، امکان اتوماسیون در فرآیند تولید کلینکر و سیمان سبب کاهش هزینههای نیروی انسانی و افزایش کارآیی تولید میشود.

سخن پایانی

کلینکر سیمان به عنوان مادهای اساسی در صنعت ساختمان نقشی حیاتی ایفا میکند. با وجود اثرات زیستمحیطی قابل توجه، تلاشهای بسیاری برای کاهش این آسیبها و بهبود فرآیندهای تولید انجام شده است.

تکنولوژیهای نوین و بهرهبرداری از منابع طبیعی به همراه ترکیبات شیمیایی بهینه موجب شده کیفیت سیمان تولیدی بهبود یابد. بهرهگیری از کلینکر سیمان در پروژههای ساختمانی به دلیل مقاومت و دوام بالا مورد توجه قرار دارد و همچنان خواهد بود.

سوالات متداول

1. کلینکر سیمان از چه موادی تشکیل شده است؟

کلینکر سیمان عمدتاً از ترکیبات شیمیایی نظیر آلیت، بلیت، تریز و فوریت تشکیل میشود که در فرآیند حرارتی تولید سیمان به وجود میآیند.

2. تولید کلینکر سیمان چه اثراتی بر محیط زیست دارد؟

فرآیند تولید کلینکر سیمان نیازمند مصرف زیاد انرژی است و میتواند منجر به انتشار گازهای گلخانهای گردد که تاثیرات زیستمحیطی منفی دارد.

3. کلینکر سفید چه کاربردی دارد؟

کلینکر سفید به دلیل رنگ روشن خود بیشتر در طراحیهای معماری و بتنهای تزئینی استفاده میشود.

4. چرا آلیت در کلینکر سیمان مهم است؟

آلیت به عنوان یکی از ترکیبات اصلی، مقاومت و سختی سیمان را تضمین میکند و نقش مهمی در پایداری ساختاری بتن ایفا مینماید.

بدون دیدگاه